Ar žinote, kaip išspręsti EMI problemą, kai projektuojate daugiasluoksnę PCB?

Leiskite man pasakyti jums!

Yra daug būdų, kaip išspręsti EMI problemas.Šiuolaikiniai EMI slopinimo metodai apima: EMI slopinimo dangos naudojimą, tinkamų EMI slopinimo dalių parinkimą ir EMI modeliavimo dizainą.Remiantis paprasčiausiu PCB išdėstymu, šiame darbe aptariama PCB kamino funkcija kontroliuojant EMI spinduliuotę ir PCB projektavimo įgūdžius.

maitinimo magistralė

IC išėjimo įtampos šuolį galima pagreitinti pastačius atitinkamą talpą šalia IC maitinimo kaiščio.Tačiau tai dar ne problemos pabaiga.Dėl riboto kondensatoriaus dažnio atsako kondensatorius negali generuoti harmoninės galios, reikalingos švariai valdyti IC išvestį visoje dažnių juostoje.Be to, maitinimo magistralėje susidariusi pereinamoji įtampa sukels įtampos kritimą abiejuose atjungimo kelio induktyvumo galuose.Šios pereinamosios įtampos yra pagrindiniai bendrojo režimo EMI trikdžių šaltiniai.Kaip galime išspręsti šias problemas?

Jei mūsų plokštėje yra IC, galios sluoksnis aplink IC gali būti laikomas geru aukšto dažnio kondensatoriumi, kuris gali surinkti energiją, nutekėjusią iš atskirojo kondensatoriaus, kuris užtikrina aukšto dažnio energiją švariam išėjimui.Be to, gero galios sluoksnio induktyvumas yra mažas, todėl induktoriaus sintezuojamas pereinamasis signalas taip pat yra mažas, todėl sumažėja bendrojo režimo EMI.

Žinoma, jungtis tarp maitinimo sluoksnio ir IC maitinimo kaiščio turi būti kuo trumpesnė, nes kylanti skaitmeninio signalo briauna yra vis greitesnė.Geriau jį prijungti tiesiai prie trinkelės, kurioje yra IC maitinimo kaištis, apie kurį reikia kalbėti atskirai.

Norint valdyti bendrojo režimo EMI, galios sluoksnis turi būti gerai suprojektuota galios sluoksnių pora, kad būtų lengviau atsieti ir turėti pakankamai mažą induktyvumą.Kai kurie žmonės gali paklausti, ar tai gerai?Atsakymas priklauso nuo galios sluoksnio, medžiagos tarp sluoksnių ir veikimo dažnio (ty IC kilimo laiko funkcijos).Apskritai atstumas tarp galios sluoksnių yra 6 mil, o tarpsluoksnis yra FR4 medžiaga, todėl lygiavertė galios sluoksnio kvadratinio colio talpa yra apie 75 pF.Akivaizdu, kad kuo mažesnis atstumas tarp sluoksnių, tuo didesnė talpa.

Įrenginių, kurių kilimo laikas yra 100–300 ps, nėra daug, tačiau pagal dabartinį IC vystymosi tempą įrenginiai, kurių kilimo laikas yra 100–300 ps, užims didelę dalį.Grandinėms, kurių kilimo laikas nuo 100 iki 300 PS, 3 mln. sluoksnių atstumas daugeliui programų nebetaikomas.Tuo metu būtina taikyti sluoksniavimo technologiją, kai tarpsluoksnių atstumas yra mažesnis nei 1 mil, ir pakeisti FR4 dielektrinę medžiagą medžiaga, kurios dielektrinė konstanta yra didelė.Dabar keramika ir plastikas gali atitikti 100–300 ps kilimo laiko grandinių projektavimo reikalavimus.

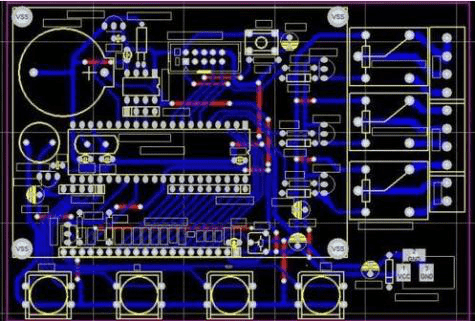

Nors ateityje gali būti naudojamos naujos medžiagos ir metodai, įprastų 1–3 ns kilimo laiko grandinių, 3–6 mil sluoksnių atstumo ir FR4 dielektrinių medžiagų paprastai pakanka, kad būtų galima apdoroti aukščiausios klasės harmoniką ir padaryti pereinamuosius signalus pakankamai žemus, t. , bendro režimo EMI gali būti sumažintas labai žemai.Šiame darbe pateikiamas PCB sluoksniuotos klojimo projektinis pavyzdys, o sluoksnių atstumas yra nuo 3 iki 6 mln.

elektromagnetinis ekranavimas

Signalo nukreipimo požiūriu gera sluoksniavimo strategija turėtų būti visų signalo pėdsakų išdėstymas viename ar daugiau sluoksnių, kurie yra šalia maitinimo sluoksnio arba įžeminimo plokštumos.Maitinimo tiekimui gera sluoksniavimo strategija turėtų būti tokia, kad maitinimo sluoksnis būtų greta įžeminimo plokštumos, o atstumas tarp maitinimo sluoksnio ir įžeminimo plokštumos turėtų būti kuo mažesnis, o tai vadiname „sluoksniavimo“ strategija.

PCB kamino

Kokia sudėjimo strategija gali padėti apsaugoti ir slopinti EMI?Toliau pateiktoje sluoksnių sudėjimo schemoje daroma prielaida, kad maitinimo srovė teka viename sluoksnyje ir kad viena arba kelios įtampos yra paskirstytos skirtingose to paties sluoksnio dalyse.Kelių galios sluoksnių atvejis bus aptartas vėliau.

4 sluoksnių plokštė

Yra keletas galimų problemų kuriant 4 sluoksnių laminatus.Visų pirma, net jei signalo sluoksnis yra išoriniame sluoksnyje, o galia ir įžeminimo plokštuma yra vidiniame sluoksnyje, atstumas tarp maitinimo sluoksnio ir įžeminimo plokštumos vis tiek yra per didelis.

Jei išlaidų reikalavimas yra pirmasis, galima apsvarstyti šias dvi tradicinės 4 sluoksnių plokštės alternatyvas.Abu jie gali pagerinti EMI slopinimo našumą, tačiau jie tinka tik tuo atveju, kai komponentų tankis plokštėje yra pakankamai mažas ir yra pakankamai vietos aplink komponentus (padėti reikiamą vario dangą maitinimui).

Pirmoji yra pageidaujama schema.Išoriniai PCB sluoksniai yra visi sluoksniai, o du viduriniai sluoksniai yra signalo / maitinimo sluoksniai.Maitinimo šaltinis signalo sluoksnyje yra nukreiptas plačiomis linijomis, todėl maitinimo srovės srovės varža yra maža, o signalo mikrojuostos kelio varža yra maža.EMI valdymo požiūriu tai yra geriausia 4 sluoksnių PCB struktūra.Antroje schemoje išorinis sluoksnis neša maitinimą ir žemę, o du viduriniai sluoksniai – signalą.Palyginti su tradicine 4 sluoksnių plokšte, šios schemos patobulinimas yra mažesnis, o tarpsluoksnių varža nėra tokia gera kaip tradicinės 4 sluoksnių plokštės.

Jei laidų varža turi būti kontroliuojama, aukščiau pateiktoje sudėjimo schemoje reikia labai atsargiai nutiesti laidus po varine maitinimo ir įžeminimo sale.Be to, maitinimo šaltinio ar sluoksnio varinė sala turėtų būti kuo labiau sujungta, kad būtų užtikrintas nuolatinės srovės ir žemo dažnio ryšys.

6 sluoksnių plokštė

Jei 4 sluoksnių plokštės komponentų tankis yra didelis, 6 sluoksnių plokštė yra geresnė.Tačiau kai kurių sudėjimo schemų ekranavimo efektas projektuojant 6 sluoksnių plokštę nėra pakankamai geras, o trumpalaikis maitinimo magistralės signalas nesumažėja.Toliau aptariami du pavyzdžiai.

Pirmuoju atveju maitinimo šaltinis ir įžeminimas dedami atitinkamai antrajame ir penktame sluoksniuose.Dėl didelės variu dengto maitinimo šaltinio varžos labai nepalanku valdyti bendrojo režimo EMI spinduliuotę.Tačiau signalo varžos valdymo požiūriu šis metodas yra labai teisingas.

Antrame pavyzdyje maitinimo šaltinis ir įžeminimas yra atitinkamai dedami į trečiąjį ir ketvirtąjį sluoksnius.Ši konstrukcija išsprendžia variu padengtos maitinimo šaltinio varžos problemą.Dėl prasto 1 ir 6 sluoksnių elektromagnetinio ekranavimo veikimo diferencialo režimo EMI padidėja.Jei signalo linijų skaičius dviejuose išoriniuose sluoksniuose yra mažiausias, o linijų ilgis yra labai trumpas (mažiau nei 1/20 didžiausio signalo harmoninio bangos ilgio), dizainas gali išspręsti diferencinio režimo EMI problemą.Rezultatai rodo, kad diferencinio režimo EMI slopinimas yra ypač geras, kai išorinis sluoksnis yra užpildytas variu, o variu padengtas plotas yra įžemintas (kas 1/20 bangos ilgio intervalas).Kaip minėta aukščiau, turi būti klojamas varis

Paskelbimo laikas: 2020-07-29